目前,渐进镜片、防蓝光镜片,防UV镜片等功能性镜片越来越受到消费者追捧,各类优质膜层也获得消费者的认可。你知道吗?优质的镜片膜层都是在基片上镀膜而成的,而车房镜片也是由半成品片加工而来。提起基片大家可能都会觉得,其生产是非常简单的事情,但是,正如何建造高楼一般,如果地基不牢固,即使再好的建筑工人也无法建起牢固、华丽的大楼,打造各类优质的膜层、车房镜片,过硬的基片生产质量也是其不可或缺的基础,从原料到基片,该如何打好“地基”呢?

1、原料配制

原料配比需要将树脂镜片单体按照一定比例混合,根据不同的镜片品类加入定量调色剂、引发剂,抗氧化剂,添加剂等,在一定的温度和湿度环境下,按照特定的方式进行搅拌,形成树脂镜片的原料,然后需要对混合物进行脱气处理。

员工在配制原料

员工根据配方调好原料放入机器搅拌即可。尽管采用机器搅拌让时间和力度都能得到精确控制,但不同的折射率和不同品类的镜片,在原料比例方面都有细微的差别,而脱气处理的时间长短,则影响着这镜片成型后是否会有气泡瑕疵,调配的每一个细化的步骤,背后凝结了技术工程师的无数心血,在MR-8车间正式投产前,技术团队进行了长达半年的试产,通过无数次调整过才形成了一系列的标准化流程,调试出了机器的最佳设定。

2、模具组装

制作不同的镜片,需要将原料注入到不同的模具中,首先就要将清晰合格的模具根据生产计划用胶带组装起来,装配的模具必须达到无水、无油、无尘的质量要求,每个模具组装前,都需要吹气,吹去表面的灰尘,再在灯光下检查是否有瑕疵,才可以放入胶带机进行操作。

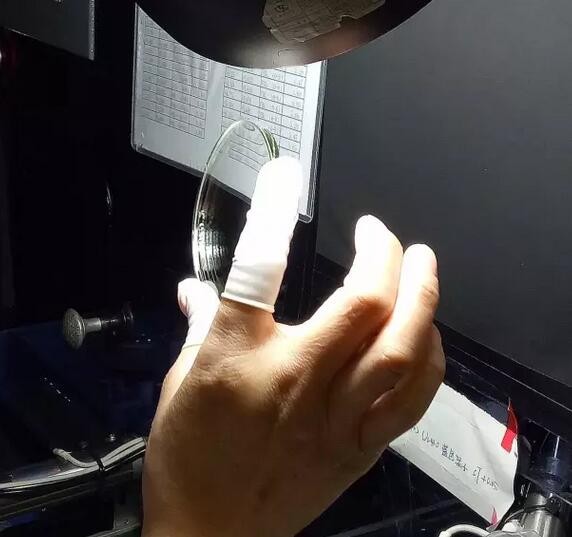

工作人员在检查模具表面是否有瑕疵

整个生产在无尘车间完成,每天在早班和晚班开始上班前,车间都会停产进行大扫除,在每天的工作过程中,共有三个时段的清洁环节,力求保证车间洁净、无尘。

全自动胶带机组装模具

目前MR-8车间共有8台全自动胶带机、2台半自动胶带机进行模具组装的操作,而胶带机中的胶带选用对镜片生产有很大影响。胶带的选用是最考验车间生产技术的问题。粘性太低会导致模具密封性不够,从而镜片产生气泡;而粘性太强,则难以拆卸模具,并且容易在模具表层残留原料,导致模具难以清洗,循环使用。胶带厚度太薄,容易导致变形,而胶带厚度过厚,伸缩性过大则会让生产出来的镜片产生偏心,即使粘性、厚度等方面都适合了,还要考虑到胶带本身的材质是否会和原料单体产生化学反应。为了选用最合适的胶带,MR-8技术团队历经了数百次的测试,才选用了最适合的胶带,让生产得以保持高效、优质运转。

3、原料浇注

将配制好、经过预聚合达到一定粘度的原料,采用手工的方法从密封圈注入孔注入到已组装好的模具中。

控制浇注情况,以及模具的密封性检查都需要一线生产员工来操作、检查,看似简单的操作中,处处细节都不可马虎,问及为何在人工操作的环节依然能保持高合格率,车间主任表示“熟能生巧”是关键,在生产过程中,大量的技能培训&严格的技能考核双管齐下,一个合格的注塑工至少要经过3个月的严格培训。

原料浇注

浇注车间配置了初、中、高三个档次的通风设施,并且定期更换内部的过滤棉,以保持生产环境,洁净无尘。

4、一次固化

原料浇注完成以后是镜片成型的一个过程,叫做一次固化。将浇注完的模具送至固化炉中,不同规格的镜片按照不同的固化曲线(时间-温度曲线)和控制程序进行加热,最终黏稠的材料单体聚合为透明的固体。

一次固化设备

不同的季节,针对不同的温度、湿度情况,专业技术工程师也为机器设定进行微调,确保镜片正常有序地成型。一般来说基片在固化炉中加热约24小时即可成型,而半成品镜片则需要用更长的时间。

经过一次固化后镜片初步成形,这样基片算是生产完了吗?NO!!接下来镜片要经历开模、车边、清洗、二次固化、检验等考验,才能成为一片合格品进入下一步的精密加工,想继续了解请看《从原料到基片还真的不简单(二)》,小编继续为你揭秘。

原文链接:http://www.yichao.cn/article-22239.html

猜你喜欢:联合手表售后维修、康斯登、tissott461